Pompe & Compressori Apply

POMPE LUBRIFICATE

Le pompe per vuoto, sono costituite da un rotore con scanalature in cui si inseriscono delle palette, il tutto posto all’interno di una camera rotorica.

Le pompe per vuoto, sono costituite da un rotore con scanalature in cui si inseriscono delle palette, il tutto posto all’interno di una camera rotorica.

Le palette, grazie alla rotazione del rotore, fuoriescono dalla loro sede e lambiscono la camera costringendo l’aria in volumi sempre più ridotti e creando così il vuoto.

A differenza delle pompe a secco, all’interno della camera è presente un anello di olio, alimentare o sintetico a seconda delle applicazioni, che permette maggior tenuta del sistema e quindi migliori prestazioni di vuoto, dai 0.5 ai 400 mbar.

Inoltre, la presenza dell’olio rende possibile lavorare in ambienti umidi nei quali possa verificarsi l’aspirazione di vapori di acqua.

I principali settori di impiego sono: confezionamento sotto vuoto, termoformatura, lavorazione di vetro e marmo, apparecchiature medicali, estrusori di paste alimentari o argilla.

POMPE VUOTO A SECCO

Le pompe per vuoto, sono costituite da un rotore con scanalature in cui si inseriscono delle palette, il tutto posto all’interno di una camera rotorica. Le palette, grazie alla rotazione del rotore, fuoriescono dalla loro sede e lambiscono la camera costringendo l’aria in volumi sempre più ridotti e creando così il vuoto.

Le pompe per vuoto, sono costituite da un rotore con scanalature in cui si inseriscono delle palette, il tutto posto all’interno di una camera rotorica. Le palette, grazie alla rotazione del rotore, fuoriescono dalla loro sede e lambiscono la camera costringendo l’aria in volumi sempre più ridotti e creando così il vuoto.

Le pompe a secco prevedono l’utilizzo di palette di grafite: questa stessa grafite, polverizzandosi per effetto dell’attrito tra la paletta e la camera di contatto, costituisce il mezzo di lubrificazione che determina buoni risultati in termini di funzionamento e durevolezza.

A differenza delle pompe lubrificate, le pompe a secco non necessitano di manutenzione se non per la sostituzione delle palette e la pulizia dei filtri.

Devono lavorare però in ambienti con flussi di aria pulita e nessun vapore.

I principali settori di impiego sono: movimentazione con ventose, macchine automatiche e per la lavorazione del legno.

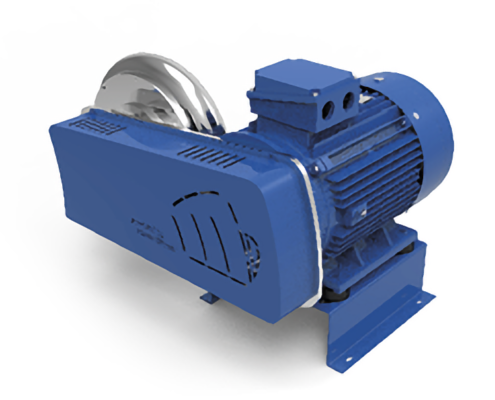

COMPRESSORI ROTATIVI A SECCO

I compressori rotativi a secco necessitano di una valvola di sicurezza per evitare tassativamente di superare la pressione massima di esercizio dichiarata.

I compressori rotativi a secco necessitano di una valvola di sicurezza per evitare tassativamente di superare la pressione massima di esercizio dichiarata.

Sono poco ingombranti, silenziosi ed in grado di erogare aria pulita e di alta qualità senza l’impiego di cinghie o ingranaggi.

Analogamente alle pompe a secco la manutenzione e l’usura sono ridotte al minimo.

I principali settori di impiego sono: movimentazione, imballaggio, verniciatura a bassa pressione, trasporto pneumatico, lavorazione del legno, industria alimentare, movimentazione delle acque, ossigenazione dei terreni.

SOFFIANTI A CANALE LATERALE

Le soffianti a canale laterale sono utilizzate per applicazioni che richiedono più pressione o potenza di vuoto di quanto una soffiante centrifuga sia in grado di fornire: servono per comprimere o aspirare gas o miscele non esplosive e sono progettate per un servizio continuo.

Funzionamento: la pressione del gas aspirato viene aumentata nel canale toroidale periferico, dove la spinta centrifuga del rotore porta alla creazione di una serie di vortici. Le palette della girante ruotano e, per effetto della forza centrifuga, spingono il gas in avanti e anche verso l’esterno. Così facendo il gas viene sottoposto ad una sequenza di ricompressioni, con un conseguente aumento della pressione lungo il canale. Dimensioni e peso complessivi sono limitati e tutte le parti rotanti sono bilanciate dinamicamente per garantire l’assoluta assenza di vibrazioni. Sono costruite interamente in alluminio pressofuso per la massima robustezza e maneggevolezza.

Ulteriori vantaggi sono la silenziosità, l’assenza di manutenzione, facilità di installazione ed utilizzo e che, non necessitando di lubrificazione, le procedure avvengono in totale assenza di olio. Le soffianti a canale laterale possono essere con motori monofase o trifase, mono stadio o doppio stadio e tra queste ultime con collegamento in serie o parallelo. I dati caratteristici qui riportati si riferiscono al trattamento di gas con temperatura di ingresso di 15°C, densità normale di 1,23 kg/m3 e pressione assoluta di 1023 mbar. Tolleranza del ±10%.

I principali settori di impiego sono: trasporto pneumatico polveri, aspirazione centralizzata per pulizia industriale, aspirazione per fermo pezzo CNC, pick&place con ventose, depurazione acque, asciugatura tramite lame d’aria per ceramica, marmo, vetro.

MASTER BLOWER

Master Blower è una turbina ad alta efficienza energetica, capace di spingersi a 20 mila giri/minuto per fornire un potere di spinta e aspirazione senza paragoni sul mercato, in termini di spazio occupato ed efficienza energetica.

È caratterizzato da elevate portate con ridottissimi ingombri, elevati incrementi di pressione, best in class per efficienza e versatilità di funzionamento (legata all’ampio range di frequenze di funzionamento), consentendo di ottenere le migliori prestazioni e la massima flessibilità in ogni impianto.

- Picco di efficienza fluidodinamica superiore all’80%

- Riduzione sensibile dei consumi elettrici e delle potenze installate

- Componenti in acciaio inox per applicazioni anche in campo alimentare

I principali settori di impiego sono: Asciugatura con laminazione (marmo, vetro, ceramica, beverage, food, …), aspirazione centralizzata (pulizia e recupero prodotto), dryers asciugatura PET (granulo plastico).